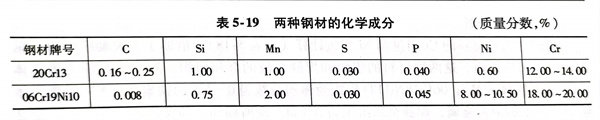

一、两种不同材料的焊接性分析

这两种材料的化学成分见表5-19,从表中可以知道:首先,从冷却速度来讲,06Cr19Ni10 不锈钢管焊接时要防止过热,而20Cr13不锈钢却要避免冷却速度过快,以免产生冷裂纹;其次,在焊接参数上,06Cr19Ni10钢在相同的可焊厚度下,所需的焊接热输入要比20Cr13钢小20%左右,必须考虑在20Cr13钢一侧进行预热和焊后保温。所以在制定焊接工艺时必须兼顾二者,用一个行之有效的焊接工艺来保证,才能焊接出符合使用的焊接接头。

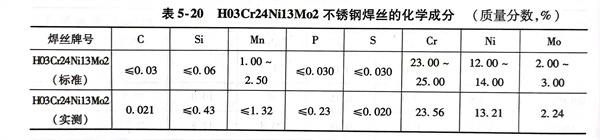

二、焊接材料的选用

06Cr19Ni10不锈钢管和20Cr13不锈钢法兰焊接时,根据YB/T 5092-1996标准,兼顾两种母材的焊接性,为保证其焊缝金属的耐蚀性,根据等成分原则,选用H03Cr24Ni13Mo2不锈钢焊丝,其化学成分见表5-20。

三、焊前准备

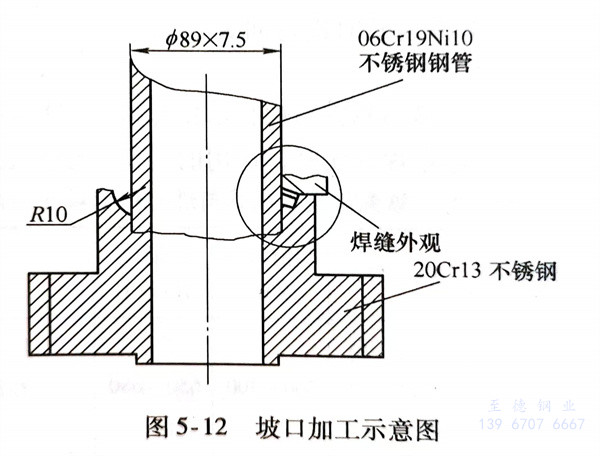

1. 工件坡口制备如图5-12所示,为插入式坡口车削加工而成。

2. 待焊处周围20mm范围内油污要用酒精或丙酮擦洗同时也要将焊丝除油污。

3. 准备好保温用的草木灰,并保证其干燥。

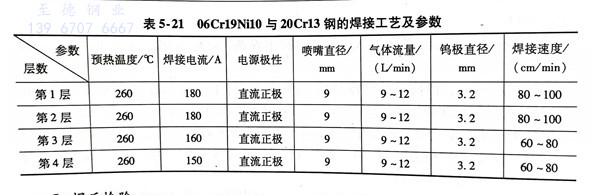

四、焊接工艺及参数

采用TSP-300直流钨极氩弧焊机,焊接工艺及参数见表5-21。焊接工艺过程如下:

1. 工件定位

先用氧炔焰将20Cr13钢接头法兰待焊处周边50mm范围内加热,用红外线温度测试仪测试达到280℃后,迅速将06Cr19Ni10管路与20Cr13接头法兰按图5-12所示装配好,并均匀定位焊4点,定位焊焊缝长度为10~15mm。

2. 第1层焊接

用红外线温度测试仪测试20Cr13接头法兰焊缝周围50mm范围内最远端的温度,当不低于260℃后开始焊接,焊缝厚度以5mm为宜,并尽量减少20Cr13接头法兰的金属熔敷量。

3. 第2层焊接

用红外线温度测试仪测试06Cr19Ni10不锈钢管路焊缝周边温度,当降到260℃后开始焊接,焊缝厚度以5mm为宜,并尽量减少20Cr13接头法兰的金属熔敷量。

4. 第3层焊接

用红外线温度测试仪测试06Cr19Ni10不锈钢管路焊缝周边温度,当降到260℃后开始焊接,焊缝填满坡口,略有焊脚,并尽量减少20Cr13接头法兰的金属熔敷量。

5. 第4层焊接

用红外线温度测试仪测试06Cr19Ni10不锈钢管路与20Cr13接头法兰周边温度,当降到260℃后开始焊接,焊脚要达到图样要求,焊脚形状呈凹形圆弧过渡,并尽量减少20Cr13接头法兰的金属熔敷量。

6. 焊后处理

迅速用红外线温度测试仪测试06Cr19Ni10不锈钢管路与20Cr13接头法兰周边100mm范围内的温度,当达到400℃(如果温度不够,用氧炔焰进行加热,使其达到此温度),迅速将焊件放入木灰中埋盖好。

五、焊后检验

1. 焊缝外观检验: 24h后取出焊件,用红外线温度测试仪测试焊缝表面温度,低于50℃后,用10倍放大镜检验焊接接头是否存在裂纹及其他不允许超标表面缺陷。

2. 用着色剂喷涂焊接接头,显像后没有发现微裂纹。

3. 水压试验: 按设计图样技术要求进行35MPa水压试验,保压30min后没有发现渗漏现象。