不锈钢零件在生产过程中经过铸锻、压力加工、热处理等工艺过程以后,表面会生成一层黑色氧化皮。另外,不锈钢零件在切削加工过程中也会留下微观不平度。为了获得不锈钢零件表面光洁度、光亮度和使用寿命,必须对不锈钢零件进行抛光。不锈钢零件的抛光工艺过程包括表面化学预处理、机械抛光、化学抛光或电化学抛光,最后钝化。抛光的效果取决于不锈钢零件的原始粗糙度。机械抛光、化学抛光或电化学抛光后的光洁度越高,越能提高不锈钢自身的价值,发挥其应有的特性。

1. 机械抛光

机械抛光是抛光的第一道工序,将不锈钢零件表面的凹凸不平度加工到一定的粗糙度值,一般Ra≤0.8um,再用化学抛光或电化学抛光除去不锈钢零件表面的微观不平度,使Ra≤0.05um,才能取得最后的光亮度——镜面光泽。经过轧制的光洁度较高的板材或精加工的工件,不需进行机械抛光而可以直接进行化学抛光或电化学抛光。

精细镜面机械抛光工艺过程:清洁表面→去除表面氧化层 [在开始抛光的20min内采用较大的抛光压力(3~4)×104Pa,磨料和抛光乳化液的供应量也大些(12mL/cm2s),除尽氧化层] 镜面抛光[显露金属基体后,磨削量和磨削压力应减少,当出现镜面光泽时不再加压,靠磨头自重修饰抛光,抛光液流量减少到8mL/cm2s,继续抛光40min后即可得到镜面光亮]。

2. 化学抛光

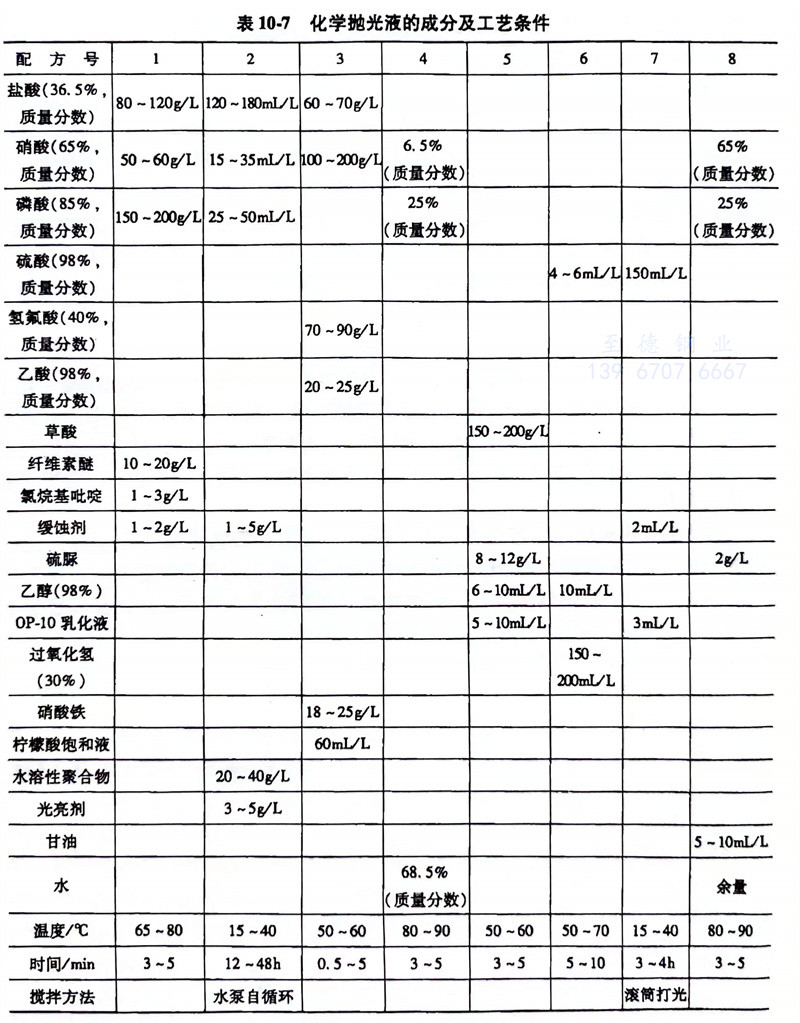

化学抛光是通过化学抛光液控制化学反应,使不锈钢零件表面微观突起部分的溶解速度大于微观凹洼处的溶解速度,从而对不锈钢零件表面实现抛光。化学抛光液的组成及工艺条件见表10-7。

化学抛光典型工艺流程:

a. 不锈钢表面有焊缝,且油污严重,采用1号工艺流程:手工除焊瘤、毛刺、焊渣等 手工去油(汽油擦洗)→化学除油(参考上节)→水洗→化学抛光(1号配方)→中和(碳酸钠3~5g/L,氢氧化钠1~2g/L,室温,时间0.5~1h)→水洗→干燥→验收。

b. 不锈钢零件表面油渍很轻且有较薄氧化皮时,采用2号工艺流程:化学除油→水洗→酸洗→水洗→活化(硫酸10mL/L、盐酸1mL/L,温度40~60℃时间以零件析出气体10~20s 即可) →水洗→化学抛光(2号) →水洗→钝化→水洗→中和[氨水(d=0.889)2%(质量分数),室温,5~10min]→水洗→脱水 烘干→验收。

另外MW-6抛光剂由西安户县坞化工厂生产,其配方:MW-6抛光剂150~270mL/L,其余为水,加热温度75~85℃,抛光时间 0.2~0.5min。其成分含有酸、盐酸、苯甲酸、冰乙酸和其他助剂。使用MW-6抛光液的工艺流程:除油→热水预热(60~70℃) →MW-6抛光→热水洗(60~70℃)→中和(质量分数为2%的氨水)→冷水洗→超声波清洗(30~40℃)→乙醇(质量分数为95%)脫水→烘干→包装。

化学抛光适应性强,可以处理形状复杂的零件,能使不锈钢零件内外表面都获得均匀的光洁度。工艺操作简便,生产效率高。所使用的化学抛光设备简单,价格便宜。但化学抛光零件的表面质量略差于电化学抛光。

3. 电化学抛光

对表面质量要求较高的不锈钢零件可采用电化学抛光。电化学抛光是以被抛光不锈钢零件作为阳极,不溶性金属作为阴极,两电极同时浸入电化学抛光槽中,通以直流电产生选择性的阳极溶解,浸蚀掉不锈钢零件表面2~40um厚的薄层,得到极好的、耐蚀性的、光滑的、光亮的不锈钢本体。电化学抛光面的耐蚀性比机械抛光面好。而且具有无污染表面,在使用中容易清洗,因此大量用于食品工厂、饮料工业和医药工业。由于表面耐蚀性好、有漂亮的外观,因此也可用作许多不锈钢构件,如车锁、车辆格子窗、车内扬声器等。

但是电化学抛光只是对不锈钢零件表面起到微观的整平作用,宏观的整平仍要靠机械抛光。电化学抛光材料化学成分的不均匀性和显微偏析特别敏感,金属基体和非金属夹杂物之间常被剧烈浸蚀。有时,不锈钢存在的不良的冶金状态、金属晶粒尺寸结构不均匀性、盐类或氧化物的污染、酸洗过度、淬火过度、轧制痕迹等均会对电化学抛光产生不良影响,需机械抛光来弥补。

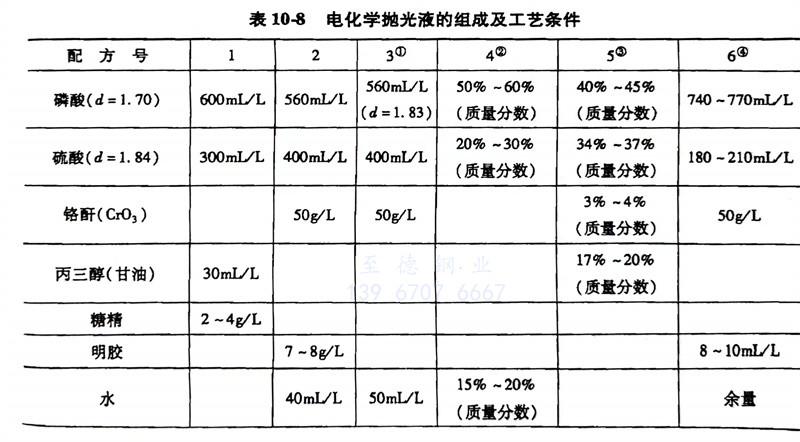

电化学抛光液的组成及工艺条件见表10-8。

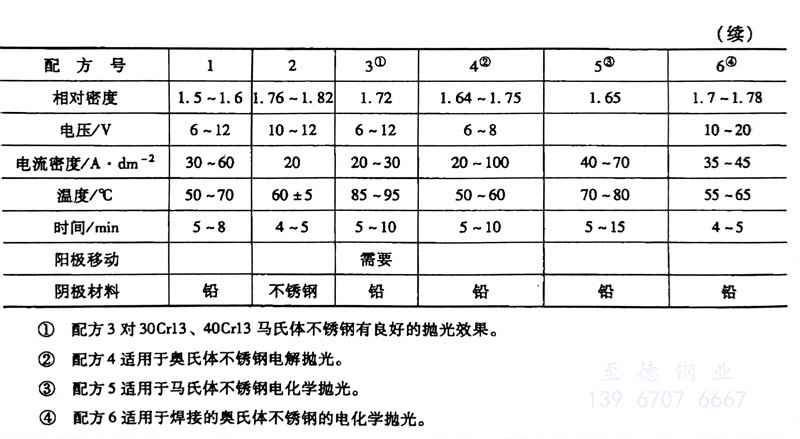

① 配方330Cr13、40Cr13马氏体不锈钢有良好的抛光效果。

(2) 配方4适用于奥氏体不锈钢电解抛光。

③ 配方5适用于马氏体不锈钢电化学抛光。

④ 配方6适用于焊接的奥氏体不锈钢的电化学抛光。