渗硼是模具制造行业常用的一种高温化学热处理工艺。渗硼硬度高达1300~2000HV,耐磨性高,优于其他表面热处理;渗硼层热稳定性好,在800℃以下能保持高硬度,耐蚀性和抗氧化性能较好。

按所用介质的物理状态,渗硼可分为固体渗硼、液体渗硼、膏剂渗硼、气体渗硼和电解渗硼等。

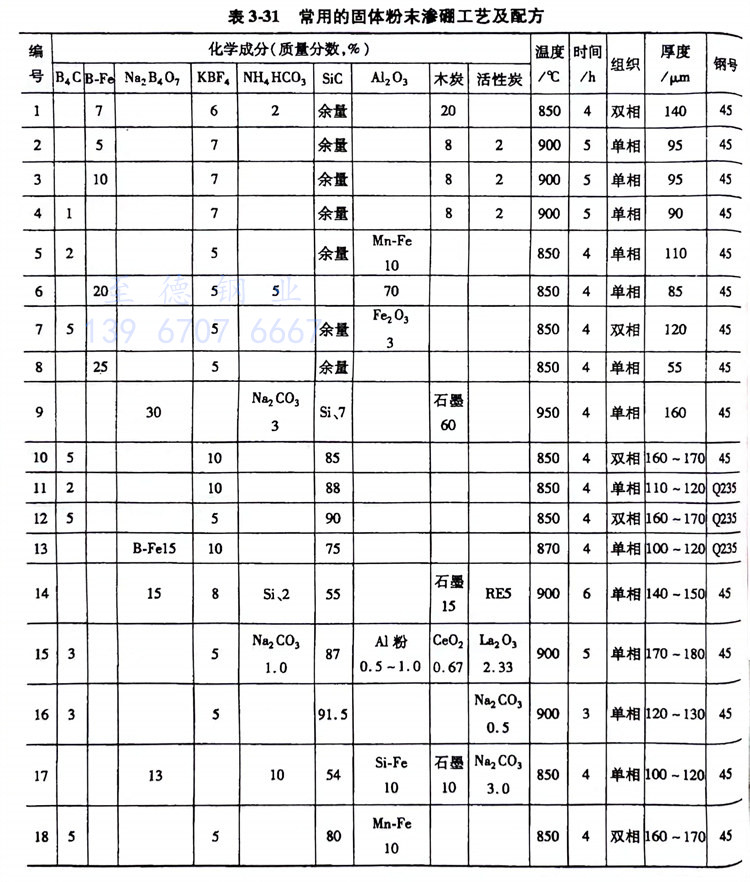

1. 固体渗硼

固体渗硼的温度为800~950℃,保温时间2~6h,优点是设备简单、操作方便、工件表面易清洗,因而应用较广。常用的固体粉末渗硼工艺及配方见表3-31。

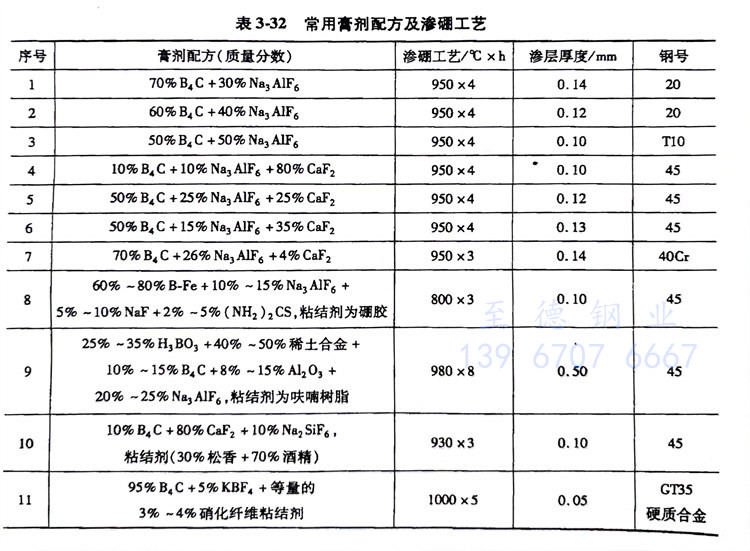

2. 膏剂渗硼

膏剂渗硼是固体渗硼的一种发展。渗硼剂是由固体渗硼剂粉末与粘合剂调制而成。在被渗零件表面涂上厚1~2mm的渗硼剂,装箱加热或在保护气氛中加热保温。膏剂渗硼既保持了固体渗硼的优点,又减少了渗硼剂的消耗量,而且易于局部渗硼,因而特别适宜于耐磨零件的渗硼。常用膏剂配方与渗硼工艺见表3-32。

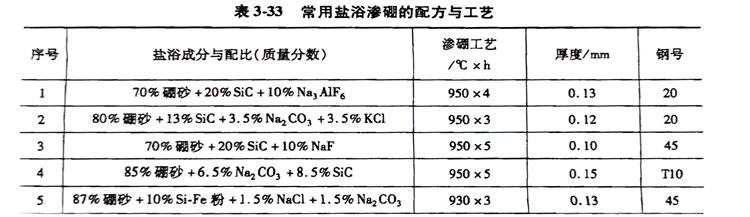

3. 盐浴渗硼

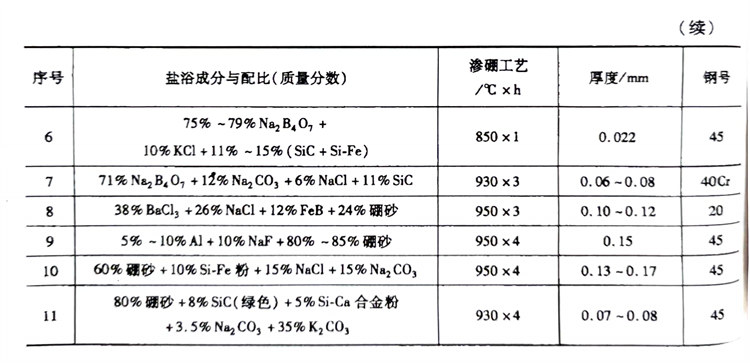

液体渗硼是在坩埚炉内进行。硼砂为主盐,约占70%(质量分数)以上,适当添加碳酸盐、氯化物、氟化钠及氟氯酸钠等,可以改善盐浴的流动性,并以金刚砂、铝粉、硅钙合金、硅铁等作为还原剂。熔盐渗硼的温度一般为950~1000℃,时间一般不超过6h,时间过长易使渗硼层变脆,熔盐渗硼设备比较简单,操作方便,工件沾盐后不易清洗,带有小孔、不通孔的零件不宜采用熔盐渗硼。常用盐浴渗硼的配方与工艺见表3-33。

气体渗硼和电解渗硼等,由于工业上使用较少,故不再介绍。

渗硼工艺广泛应用于各种冷作模具和热作模具。

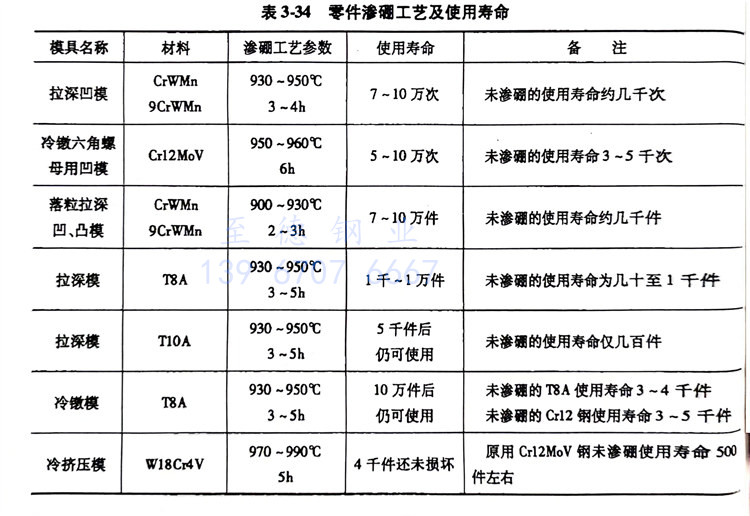

零件渗硼的缺点是渗层脆性高,淬火时易产生裂纹。因此最好是渗硼温度与淬火温度相近时,渗硼与淬火结合进行。零件渗硼工艺及使用寿命情况见表3-34。